Tehnoloogiliste võimaluste poolest järjest arenev 3D-printimine jõuab erinevates valdkondades üha enam igapäevaellu. Septembri teisel päeval Tallinna Tehnikaülikoolis oma doktoritööd kaitsnud Hans Tiismus usub, et lähema poole sajandi jooksul väljuvad 3D printerist ning jõuavad laia tarbijaskonnani ka elektrimootorid.

Artikkel ilmus teadusportaalis Novaator. Autor: Ain Alvela

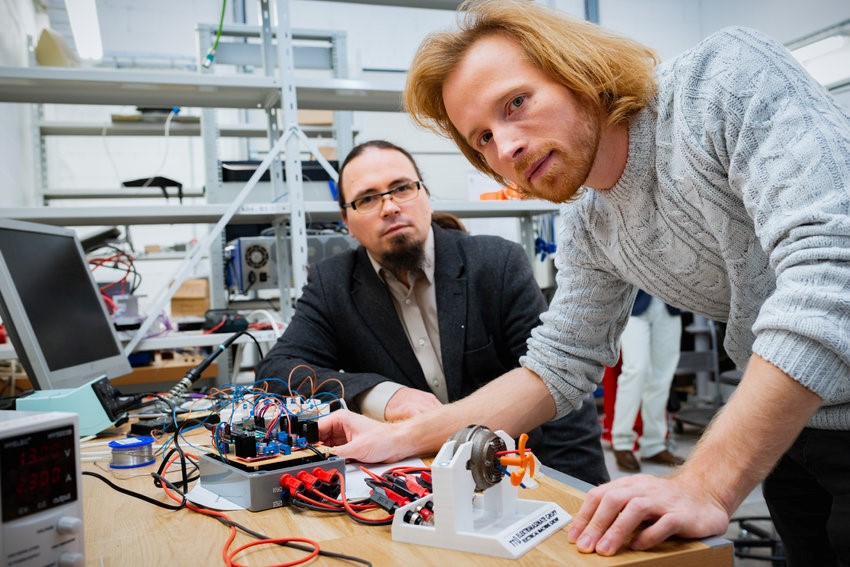

Teaduslikus keeles väljendatuna käsitles TalTechi inseneriteaduskonna doktorandi Hans Tiismuse doktoritöö pehmete magnetiliste südamike laser kihtlisandustootmise metoodika arendamist, mis lühidalt lahtiseletatuna tähendab seda, et uuriti, kuidas oleks võimalik elektrimootorite komponente valmistada 3D printeriga. Doktoritöö juhendajad olid Ants Kallaste ja Toomas Vaimann.

Kuigi alguses keskendus teadlane peamiselt elektrimootorite magnetsüdamike laser kihtlisandustootmisele (AM), on pikem eesmärk sellisel moel valmis saada terviklik mootor, kusjuures metoodika väljatöötamisel pole suuremat vahet, kas tegemist on väikese näiteks kodumasinaid käitava mootori või mõne võimsa tööstusliku elektrimootoriga – tehnoloogia peaks põhimõtteliselt sobima ükskõik millise valmistamiseks.

Printer tuleb õpetada erinevaid materjale töötlema

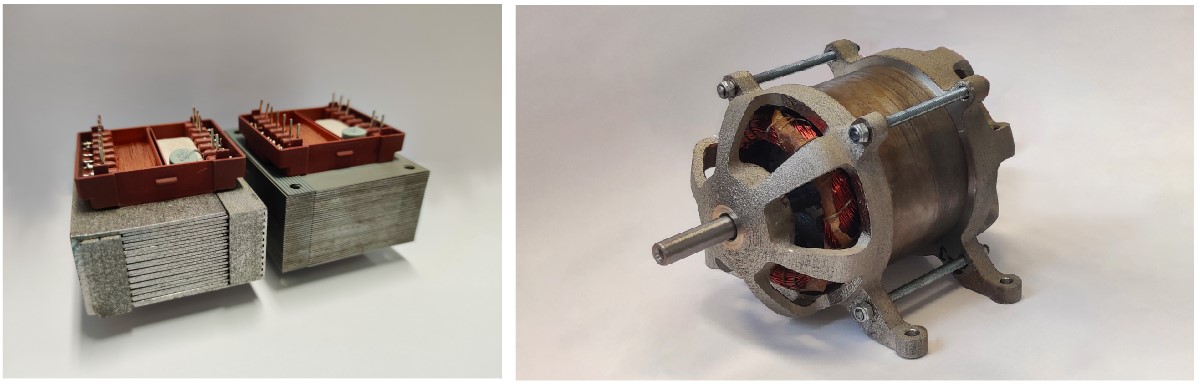

Praegune suurim takistus seisneb tõsiasjas, et elektrimootorite komponendid, sh magnetsüdamikud, koosnevad mitmest materjalist – nii metalsetest kui ka mittemetalsetest, aga praegused 3D metalli printerid suudavad töödelda korraga vaid ühekomponentset materjali. Siiski läks teadlastel korda valmis saada täielikult prinditud magnetsüdamikega töötav ligi 50 vati suuruse võimsusega elektrimootor ning võrrelda selle karakteristikuid tavatootmisest tulnud analoogidega. See on esimene omalaadne prototüüp maailmas.

Tegelikult tehti prototüüpe veelgi, asja vastu on tekkinud huvi ka mitmes piiritaguses ülikoolis ning edasine töö hõlmabki juba omandatud teadmiste rakendamist arvutustes AM-mootorite magnet- ja soojusvoo ning elektrivoolu juhtide kuju optimeerimiseks.

Ants Kallaste märgib, et teadustöö eesmärk ei ole tuua 3D-printimine metallurgilise masstootmise asemele, pigem täiendaks kihtlisandustootmine seda kujult keeruliste komponentide tootmisel just tänu oma tootmistäpsusele ja -vabadusele. „Kuna meie kasutuses on vaid ühekomponentne printer, siis sellega on kõige mõistlikum printida reluktantsrootoreid , millel on suhteliselt lihtne ehitus. Seda on n-ö ühe tükina võimalik otse 3D-printerist printida.” räägib Kallaste. Samas on prinditud juba ka staatoreid ja trafosid ehk siis kogemus kogu elektrimasina magnetahela osa printimisel on TalTechi teadlastel olemas, nüüd tehakse uurimustööd selle nimel, et printida ka elektrijuhte – mähiseid jmt.

Elektrimasinas on laias laastus kolm erinevat materjalide kooslust – magnetilised juhid, elektrijuhid ja isolatsioon.

Hans Tiismus möönab, et ega see, kui teadlased laboritingimustes mingi asja valmis saavad, ei tähenda paraku veel seda, et see avastus, leiutis või uus tehnoloogia järgmiseks kohe inimeste igapäevaellu jõuab.

„Põhimõtteliselt maju prinditi ka juba oma sada aastat tagasi, toona see oli aga üsna lihtsakoeline protsess,” ütleb Tiismus. „Selleks, et printimine jõuaks igapäevaellu, on vaja arengut nii printimissüsteemides, kui ka meetodites prinditavate asjade projekteerimisel.“

Kiiruses tootmisliiniga ei võistle

Ants Kallaste soostub, et 3D-printimise valdkond on tõele au andes ikkagi väga vähe uuritud ning selle reguleerimiseks puudub standardiseeritud metoodika, materjalide omaduste osas valitseb palju teadmatust, enamasti puuduvad ka konkreetse ülesande lahendamiseks vajalikud tööriistad. Ja kuni neid pole, ja kuni teadlased n-ö täidavad lünki teadmistes, kasutatakse praktikas tavaellu juba juurduda jõudnud tehnoloogiaid.

Mis aga ei tähenda seda, et 3D-printimine hoogsalt ei arene. Näiteks lai uurimisvaldkond materjaliteadlastele on kõikvõimalikud komposiitmaterjalid, mida 3D-printides on võimalik saada.

Esimesed metalliprinterid loodi kümmekond aastat tagasi ja praeguseks võib öelda, et ühte materjali suudavad need juba üpris edukalt printida. Praegu on tehnikaülikooli elektroenergeetika ja mehhatroonika instituudis kaks 3D metalliprinterit – üks, mis suudab valmistada kuni 7 cm läbimõõduga detaile, teine teeb kuni 28 cm diameetriga objekte. Teadlaste soovunelm on, et ehk lähemal ajal suudetakse instituuti hankida ka mitmekomponentne metalliprinter.

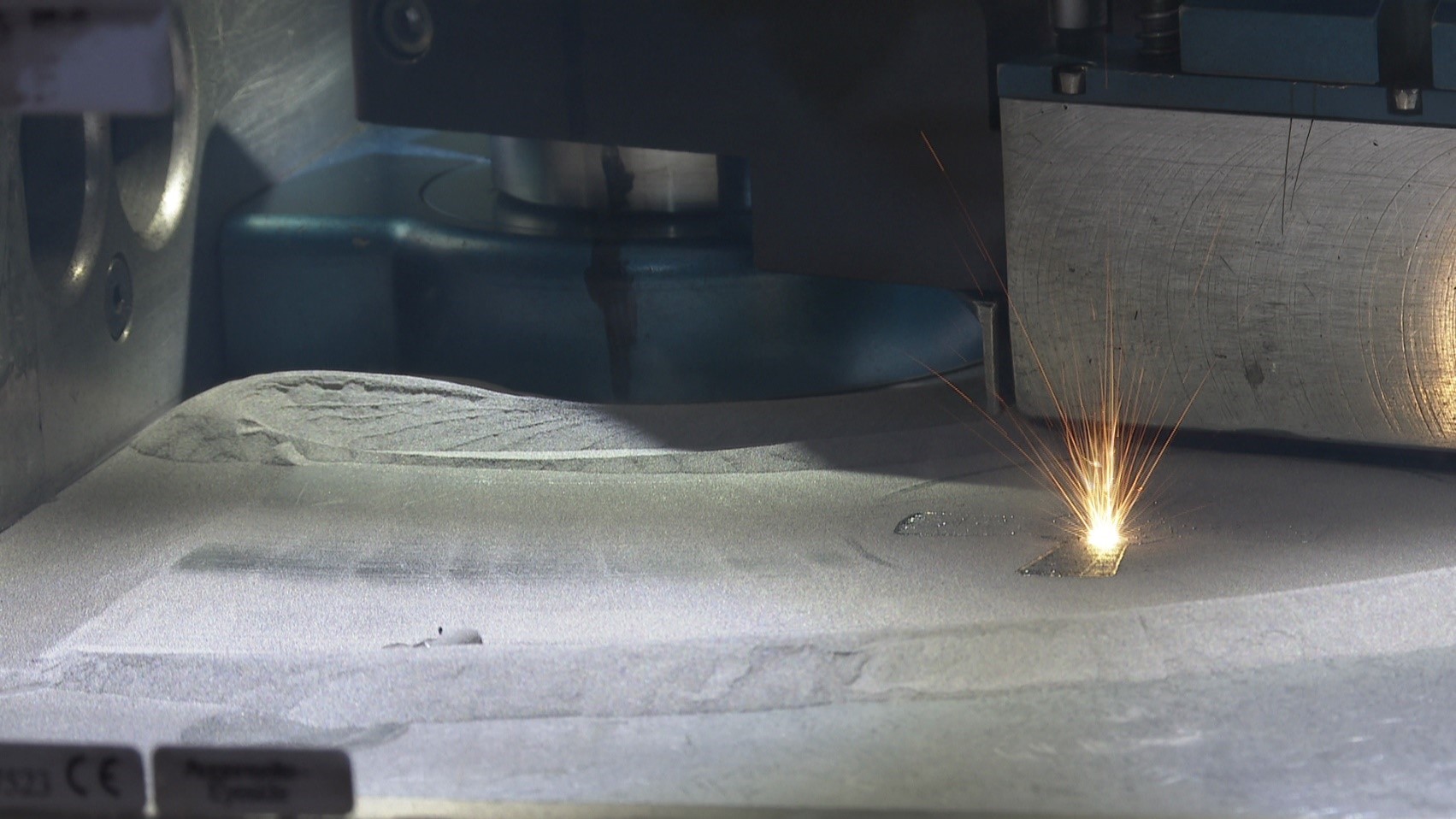

Energiatõhusus ja materjalisääst on märksõnad, mis räägivad laser kihtlisandustootmise kasuks. Kui tavapäraselt on elektrimootorite koostamisel tarvis hulk erinevaid tööriistu, rakiseid, käsitsitööd jmt, siis 3D-printeris jääb hulk tööetappe ära. Inseneril tarvitseb vaid teha CAD-fail, mis saadetakse printerisse ja masin prindib juba vastavalt failis kirjeldatule vajaliku objekti valmis. Samas ei suuda 3D-printimine võistelda tehasekonveieriga suurte seeriate tootmisel töö kiiruses, sest printimise aeg on suhteliselt aeglane. Nimelt prinditakse detaili kiht kihilt, kusjuures ühe kihi paksus, mida laser objektile sulatab, on keskeltläbi 50 µm. Näiteks kõnealuse doktoritöö raames kulus teadlaste kasutuses oleval printeril esimese prototüüpse 50W võimsusega mootori magnetiliste südamike valmissaamiseks umbes 72 tundi.

Tarvis on parandada prinditud mootori kasutegurit

Elektrimootorite kasutegur sõltub paljuski kahte tüüpi kadudest – on hüstereesikaod ja pöörisvoolukaod. Esimene neist oleneb masina magnetmaterjali omadustest, teine tuleneb sellest, et magnetmaterjal on elektrit juhtiv. Pöörisvoolukadude vähendamiseks kasutatakse tavalises elektrimootorite rootorites omavahel isoleeritud elektrotehnilist terast. Printides vaid elektrotehnilist terast, ilma isoleeriva materjalita, saame monoliitse magnetsüdamiku ning sellisel juhul lähevad pöörisvoolukaod suureks.

„Peame leidma lahenduse, kuidas pöörisvoolukaod alla saada, aga momendil ei ole väga head tehnoloogiat selle jaoks,” nendivad teadlased. „Oleme kasutanud kärgstruktuure, mis võimaldavad neid kadusid mingil määral alla suruda. See tähendab tühimike printimist südamiku sisse. Aga see tehnoloogia vajab veel edasiarendamist. Ja kuna praegu on meie masinate pöörisvoolukaod suuremad, ei ole need veel ka tavaliste elektrimootoritega laiatarbes konkurentsivõimelised. Kasutegur jääb tavamootoritele alla, mistõttu võib öelda, et meie mootor pole veel valmis.”

Numbrites väljendub see umbes nõnda, et kui kaubandusliku 50W elektrimootori kasutegur on näiteks 52%, siis TalTechi laboris valminud prinditud mootori kasutegur jääb pidama 34% kanti. Trafo puhul on need näitajad vastavalt 80% ja 70%. Tuleb muidugi tõdeda, et tegu on esimeste omalaadsete prototüüpidega maailmas.

„Tegeleme prinditud südamike ehituse ja materjalide arendusega edasi ja tõenäoliselt jõuame varsti järele traditsiooniliselt toodetud masinatele,” kinnitab Hans Tiismus.

Nii Kallaste kui Tiismus leiavad, et kui elektrimootorite masstootmisega 3D-printimine ilmselt võistelda ei suuda, siis küll võiks see tulevikus abiks olla mingitesse konkreetse spetsiifikaga süsteemidesse vajalike omadustega mootorite integreerimisel.

3D-printimine suudab anda unikaalse toote

„Printtehnoloogia võiks konkureerida projektitootmises. Need võiksid olla süsteemintegreeritud masinad, mis tähendab seda, et ei osteta poest valmis masinat ega hakata seda siis süsteemi sobitama, vaid juba süsteemi projekteeritakse vajalik masin koos selle välimise kuju, sisuga ja karakteristikutega, nii nagu vaja,” kirjeldab Kallaste 3D-prinditud elektrimootorite võimalikku tulevikku. „See võib olla mis iganes, näiteks drooni, mingi käsitööriista või kosmoseseadme sisse ehitatud mootor.”

„Eesmärk on optimeerida mootorit sedavõrd, et 3D-prinditud mootor oleks parem ja konkreetsesse kohta sobilikum, kui tavaline mootor,” lisab Tiismus. „See võib olla tavalisest palju kallim, aga sellisel puhul ei olegi hind enamasti niivõrd tähtis, kuivõrd just see masina sobivus süsteemi.”

Mõne tööstuse konkreetne huvi asja vastu aitaks teadustöö edenemisele kõvasti kaasa, usub Kallaste. Ta märgib, et see paneks ka teadlased oma tegevust fokusseerima ühe kindla probleemi lahendamisele või konkreetse ülesande täitmisele. Muidu lihtsalt võib akadeemiline teadus minna liialt teoreetiliseks, praktiseeriva tööstusettevõtte osalus paneks ka teadlased ühes kindlas suunas praktikasse sobivaid lahendusi otsima. Sest ega teadlased ju iseenesest ikkagi töötavadki selle nimel, et kasvõi mingi osa nende tööst jõuaks varem või hiljem ka tootmisse ja inimkonna käsutusse.

TASUB TEADA! Kihtlisandus meetodil valmistatud elektrimasinate magnetsüdamikud ja nende omadused

- Doktoritöö autor on Hans Tiismus, juhendajad Ants Kallaste ja Toomas Vaimann.

- Kaitstud 2. septembril 2022 Tallinna Tehnikaülikooli inseneriteaduskonna elektroenergeetika ja mehhatroonika instituudis.

- Eesmärk: toota tuleviks tavalistest elektrimasinatest paremaid masinaid läbi keeruliste vormide ehk topoloogiate kasutuselevõtu.

- Doktoritöös oli kolm peamist uurimissuunda:

- elektrimootorite aktiivsetes osades kasutatavate prinditud materjalide praeguse kvaliteeditaseme uuring;

- laser kihtlisandustootmise protsessi analüüs 3,7% ränisisaldusega terase sulatamisel;

- printimise uuele tasemele viimine – valmistada funktsionaalsed elektromagnetilised seadmed täielikult prinditud magnetsüdamikega.

Allikas: TalTech