Sisukord

- Autonoomne isejuhtiv sõiduk

- Desintegraatortehnoloogia

- Ennetava hoolduse ja reaalajas tootmise monitooringu süsteem

- Kermised kasutamiseks laias temperatuurivahemikus

- Kihtlisandustehnoloogiate ja 3D prinditavate materjalide arendus

- Liiklusohutus: liikluskonfliktid ja liiklejate käitumine

- Multifunktsionaalsed keraamikapõhised materjalid ja struktuurid

- Nutikad ja multifunktsionaalsed komposiitstruktuurid - projekteerimine ja valmistamine

- Pinnatehnika ja kõvapinded

- Toote tööea ja töökindluse hindamine mehhanotehnika valdkonnas

- Tribomaterjalide ja tribosüsteemide testimine ja arendamine

- Tööstusrobotitele põhinev kiir-ümberseadistatav tootmine

- Uued mikrostruktuursed akustilised materjalid ja mittelineaarne energiakogumine

- Õhukesed kulumiskindlad kõvapinded

Autonoomne isejuhtiv sõiduk

Uurimisteema raames arendatakse isejuhtivaid sõidukeid ja mobiilseid roboteid, mille baasil uuritakse tulevikutranspordi probleemistikku ja toodete ning materjalide transpordi automatiseerimist digitehastes.

Arendamisel on isejuhtiv sõiduk, mis hakkab liikuma TalTechi linnakus ja on arendusplatvormiks tudengitele, teadlastele ja tehnoloogiaettevõtetele. Sõiduk on täisautonoomne ja juhtalgoritmid on loodud avatud takvara baasil.

Loe lähemalt siit lehelt.

Laiem visioon ja eesmärk autonoomsete sõidukite arendamisel on luua nutika linnaruumi keskkond ülikoolilinnakus, kus on võimalik arendada ja testida uudseid teenuseid ja funktsionaalsust, mis hõlmavad lisaks erinevatele isejuhtivatele sõidukitele ka nutikaid taristuobjekte, näiteks nutikaid liiklusmärke, autonoomseid laadimisjaamu jms.

Teemajuht:

Raivo Sell

raivo.sell@taltech.ee

Desintegraatortehnoloogia

Peenjahvatuse protsess on pea iga inimtegevusega loodud toote eluea algus ja lõpp. Kui kümneid tuhandeid aastaid tagasi ürginimesed jahvatasid teravilja ja värve uhmris, siis tänapäeval kasutavad inimesed pulbriks jahvatamise meetodit paljude erinevate materjalide korral. Inimkonna vajadused selle suhtes aina kasvavad.

Jahvatamisprotsessid on vajalikud selleks, et valmistada uusi tooteid või toota nende jaoks toormaterjale, samuti jäätmekäitluseks ja taaskasutuseks. Materjalide jäätmekäitluse ja taaskasutuse probleem muutub üha asjakohasemaks kui kunagi varem.

Löökjahvatamise ja separeerimise kombineeritud koossüsteemid, mis põhinevad desintegraatorveskitel, loodi Tallinna Tehnikaülikoolis tehnoloogiaga, kus toimub jahvatamine erinevates reziimides (otse-, separatsioon- ja selektiivjahvatus, samuti portsion- ja pidevjahvatamine).

Erinevalt traditsioonilistest jahvatusmeetoditest puruneb materjali desintegreerimisel seeria suure kiirusega löökide toimel, mis tekitavad materjaliosakese sees kümneid kordi suuremad pinged kui selle tugevus. Koos sisseehitatud inertsiaalsepareerimissüsteemiga on võimalik toota pulbrilisi materjale (näiteks plast, kumm, kõvasulamid, komposiitmaterjalid jne), mida peetakse üldiselt võimatuks kasutades seda tüüpi veskeid .

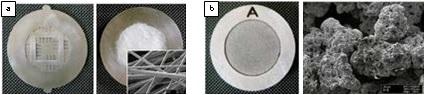

Desintegraatorveskite süsteemid: laboratoorne disintegraatorveski DSL-175 (a) ja pooltööstuslik inertsiaaltsentrifugaalõhkklassifikaatoriga desintegraatorveski DSL 115 (b)

Desintegraatorjahvatamisega kaasnevad protsessid muudavad suuresti materjali mehhaanilisi ja keemilisi omadusi. Kui osakesi purustatakse kiiresti, lõhutakse ära pinna oksiidikihid ja moodustub suur hulk uut oksüdeerumata pinda, millel on äärmiselt suur keemiline reageerimisvõime. Moonutub materjali terade kristalne struktuur, tekib arvukalt defekte ning seega toimuvad mehhaanilis-keemilised protsessid mitte ainult värskelt moodustunud pindadel, vaid ka pulbri kristallide mahus.

Desintegraatortehnoloogia laboratooriumi peamine tegevus on seotud desintegraatorveskite süsteemide arendamisega erinevate materjalide töötlemiseks ja materjalide taaskasutamiseks, luues uusi tooteid.

Uuritakse erinevate materjaligruppide jahvatatavust:

• metallmaterjalid: malmi ja mitterauasulamite laastud, roostevaba teras ning nikli- ja kroomisulamid (plastsete materjalide esindajad),

• keraamilised materjalid: mineraalsed maagid (habraste materjalide esindajad),

• komposiitmaterjalid: kõvasulamid, plastkomposiitmaterjalid, trükiplaadid (metall-klaaskiudplastiga lamineeritud komposiitmaterjal), autorehvid jm. tooted:

Desintegraatorjahvatatud taaskasutatavate materjalide näidised.

Teemajuht:

Dmitri Goljandin

dmitri.goljandin@taltech.ee

Ennetava hoolduse ja reaalajas tootmise monitooringu süsteem

Tootmise monitooringu ja prognoosimise süsteemi eesmärgiks on tööpinkide ja seadmete hõivatuse ja koormatuse jälgimine reaalajas. Süsteem toob välja tööpingi tööajad, seisakud ja tootlikkuse valitud ajaperioodil ning aitab leida tootmisliini kitsaskohti. Süsteem võimaldab ka prognoosida seadmete, komponentide ja kasutatavate tööriistade tööiga läbi ennetava hoolduse soovituste.

Lisaks tootmise reaalajas jälgimisele arendatakse ka ennetava hoolduse süsteemi, mis kergendab hooldustöötajate tööd läbi detailse seadmete ja komponentide ülevaate ja analüüsi erinevate tööpinkide varuosadest ja komponentidest ning nende reaalsest ja prognoositavast elueast, mis võimaldab ettevõtetel hoida kokku hoolduskuludelt ja suurendada tootmisseadmete tootlikkust.

Reaalajas tootmise monitooringu ja prognoosimise süsteem.

Teemajuht:

Kristo Karjust

kristo.karjust@taltech.ee

Kermised kasutamiseks laias temperatuurivahemikus

Uute materjalide, sh pulbermetallurga meetodil toodetavate materjalide (pulbermaterjalide) ja materjalitehnoloogiate arendamine on üks konkurentsivõime tõstmise võimalustest tööstuses. Uute pulbermaterjalide talitusomaduste sobiva kombinatsiooni tagab reeglina mitmefaasiline struktuur. Selliste materjalide esindajaiks on keraamilis—metalsed komposiitmaterjalid, nn kermised – suure kõvadusega, rasksulavate ühendite (karbiidid, karbonitriidid, boriidid jne) ja metalsete materjalide (tavaliselt Ni, Co, Fe) baasil komposiitmaterjalid. Eraldi grupi kermistest moodustavad kõvasulamid, millistes keraamilise kõvafaasina kasutatakse volframkarbiidi (WC).

Kermiseid kasutatakse sageli triboloogilistes rakendustes, kus vastupanu mehaanilistele, sealhulgas tsüklilistele koormustele ning korrosioonile on olulisteks faktoriteks, tagamaks tööriistade ja konstruktsioonidetailide kulumiskindluse ja püsivuse.

Uuringuid parendatud mehaaniliste ja korrosioonsete omadustega tribokomposiitide ühe grupi – kermiste – valdkonnas on suunatud peamiselt: (1) laias temperatuurivahemikus kulumiskindlate tribokomposiitide väljatöötamisele; (2) karbiidide, nitriidide ja karbonitriidide baasil keraamilis-metalsete komposiitide talitusomaduste määramisele ning (3) seoste leidmisele materjalide omaduste, koostise, struktuuri ning tootmistehnoloogia vahel. Eesmärgiks on arendada uudseid ja/või parendatud omadustega komposiitmaterjale, milliseid iseloomustaksid suur kõvadus ja tugevus, piisav purunemissitkus ja/või korrosioonkulumiskindlus rakendusteks laias temperatuurivahemikus.

Uurimistöö on fokuseeritud peamiselt titaankarbiidil, titaannitriidil ja titaankarbonitriidil (TiC, TiN, TiCN), kroomkarbiidil (Cr3C2) ning volframkarbiidil (WC) põhinevatele komposiitidele.

Viimasel ajal läbiviidavad, tööstuslikele rakendustele suunatud uuringute näited on alljärgnevad:

• Kermiste arendamine tööriistamaterjalina kasutamiseks alumiiniumisulamite ja madalsüsinikteraste otshõõrdekeevitusel. On selgitatud, et tööriista pinna peamiseks degradatsiooni mehhanismiks on adhesioonkulumine. Parimat püsivust demonstreerivad kõrge adhesioonkulumiskindlusega WC-Co ja TiC-terasel baseeruvad komposiitmaterjalid.

• Ni- ja Co-vabade TiC-, TiCN- ja Cr3C2-põhiste kermiste arendamine. Alternatiivse metallfaasina on kasutatud rauasulameid (teraseid), asendamaks komposiitide koostises kalleid ja toksilisi metalle (Ni ja Co). Praegu on alternatiivse metalse koostisosana fookuses peamiselt suure kroomisisaldusega niklivabad korrosioonikindlad ferriitterased. Uuringutega on kindlaks tehtud selliste materjalide paagutamisel toimuvad faasilised üleminekud ja struktuuri moodustumise protsessid.

• Erinevaid koostisi (TiC-, Cr3C2- ja WC-baasil) ning erinevaid paagutustehnoloogiaid (vaakumpaagutus, survepaagutus (Sinter/HIP), reaktsioonpaagutus, plasma-aktiveeritud paagutus (SPS)) kasutades toodetud kermiste kontaktväsimuse uurimine.

Uurimistöö on oluline, kuna otshõõrdekeevitamisel kontakteeruvate pindade vahelised tsüklilised kontaktkoormused on ka iseloomulikud näiteks metallide külmsurvetöötlemisel, samuti masinaosade töös. Uuringutega on selgitatud kermiste ja kõvasulamite käitumine ja purunemismehhanism tsüklilistel kontaktkoormustel.

• Usaldusväärse tehnoloogia arendus titaankarbiidkermiste õhu käes jootmiseks, kasutades tavapäraseid Ag- ja Cu-baasil joodiseid ja räbusteid. On võetud kasutusele uuenduslikud meetodid jooteliidete kvaliteedi ja omaduste määramiseks.

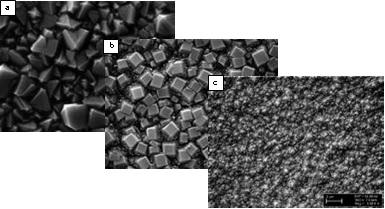

Suure kroomisisaldusega TiC-teras430L kermiste (paagutatud 1500 °C, 30 min) mikrostruktuuri (a) ja keemiliste elementide jaotuse (b) uuringud elektronmikroskoobil (SEM): Ti – sinine; Cr – punane; Fe – roheline.

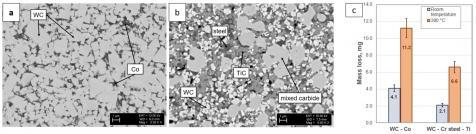

Volframkarbiidsete kõvasulamite mikrostruktuur: kõvasulam WC – Co (a); korrosioonikindlast kroomterasest sideainega WC-terasAISI430L kermis (b); kõvasulamite erosioonkulumine toa- ja kõrgendatud temperatuuridel (c).

Teemajuht:

Jakob Kübarsepp

jakob.kubarsepp@taltech.ee

Kihtlisandustehnoloogiate ja 3D prinditavate materjalide arendus

Kiirprototüüpimis- ning kiirtootmistehnoloogiate areng on toonud kaasa detailide tootmispiirangutest tingitud kujupiirangute kadumise. Kõige kõrgema potentsiaaliga 3D printimise tehnoloogia baseerub selektiivsel lasersulatusel, millega saab valmistada rakiseid kasutamata keerukaid erinevatest metallisulamitest detaile.

Masinõppe ja topoloogia optimeerimise algoritmide areng võimaldab vähendada detailide konstrueerimiseks kuluvat aega ning avardab võimalusi tootmaks kergekaalulisemaid masinaosasid. Kihtlisandustehnoloogia võimaldab nende valmistamist, mida traditsioonilised meetodid (treimine, freesimine jt.) ei võimalda. Näide topoloogiaoptimiseeritud detailist, mida kasutatakse tudengivormeli elemendina, on näidatud allpool.

Topoloogiaoptimiseeritud ja 3D prinditud alumiiniumdetail. Antud projekti puhul näidati, et võrreldes traditsioonilise 3D mudeli ettevalmistamise meetodiga, mõlemad – detaili kaal sarnaste maksimaalpingete juures ning inseneri töötunnid detaili valmistamiseks vähenesid märkimisväärselt.

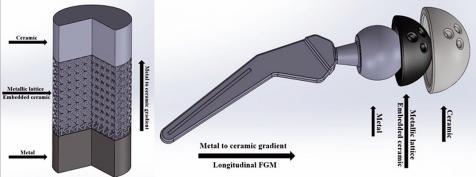

Uuringud on suunatud multimaterjalidest lõppkujulähedaste detailide valmistustehnoloogia arendusele, kus muudetakse materjalide omadusi detaili erinevates piirkondades. Poorne 3D prinditud toorik täidetakse keraamilise, metalse või polümeerse faasiga. Kooskõlas lõplike elementide meetoditega antakse vajalikes piirkondades kõrgendatud materjaliomadused (nt. suurem tugevus, kulumiskindlus, keemiline inertsus). Uuringud on näidanud, et hapra keraamika vastupidavust purunemisele on võimalik antud meetodit kasutades märkimisväärselt tõsta. Funktsionaalsed gradientmaterjalid on perspektiivsed ortopeedias, kus on kombineeritud keraamika biosobivus ning metalli tugevus ja plastsus.

Funktsionaalselt gradieeritud materjal (vasakul) ja puusaliigese implantaat (paremal).

Komposiidis esinevad omavahel lõimuvad eri faasid võimaldavad ühendada materjalide omadusi, mida standardmeetoditega saavutada pole võimalik. Näiteks on võimalik liita metalle mittemärgava oksiidkeraamikaga. Siinjuures on toodud antimikroobne titaanoksüüd-hõbe komposiit, mida seob titaanisulamist võrgustik.

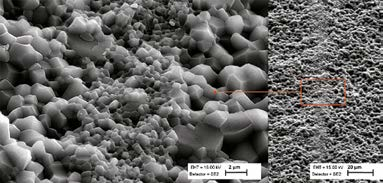

Poorsed titaanisulamist toorikud ning sädeplasma paagutuse teel konsolideeritud TiO2-Ag - Ti6Al4V lõimuvate faasidega komposiit.

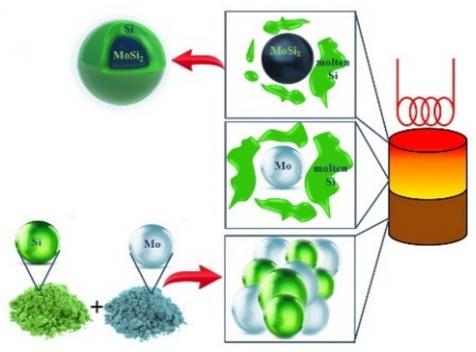

Lisaks kiirvalmistustehnoloogia võimalusele valmistada tööstuslikult keerukate kujuga detaile, kasutatakse kihtlisandustehnoloogiat ka keerukate valuvormide kiirvalmistamiseks (rapid tooling). Käesoleva teadusteema raames läbiviidavad uuringud on esimeseks sammuks antud suunas, kombineerides standardseid tehnoloogiaid – pulbermetallurgiat ja valutehnoloogiat metallide 3D printimisega.

Teemajuht:

Lauri Kollo

lauri.kollo@taltech.ee

Liiklusohutus: liikluskonfliktid ja liiklejate käitumine

Liiklusohutuse meetmete hindamisel on oluline küsimus liiklusohutuse kaudsete näitajate kasutamisega. Antud uuringuteemas keskendutalse liiklusõnnetuste, liikluskonfliktide ja liiklejate käitumise vahelistele seostele. Teadlased on seadnud eesmärgi mõista, kuidas juhtide ja jalakäijate käitumismudelid õnnetusi põhjustavad ja kuidas neid ära hoida. Selle töö tulemused on suunatud kaasaegsete arukate transpordisüsteemide ja maanteetaristu planeerijatele ning autonoomsetele sõidukite tootmisele.

Liikluskonflikt on liiklussündmus, mis hõlmab kahe või enama liikleja vastastikust mõju, kus kokkupõrke vältimiseks on vähemalt üks osalejatest sunnitud teostama mingi toimingu, näiteks pidurdama või muutma liikumissuunda. Uurimisküsimuseks ongi siinjuures: kas liikluskonflikte on võimalik kasutada kui liiklusõnnetuste statistilist asendajat? Konfliktide esinemise tõenäosus on võrreldes õnnetusjuhtumiga suhteliselt suur ja seetõttu pakuvad teadusuuringute laiema baasi ohutuse hindamiseks. Liikluskonflikte registreeritakse kaasaegse poolautomaatse videotöötluse tarkvara abil, mis töötati välja partnerülikoolides (Lundi ülikool ja Aalborgi ülikool). See tarkvara võimaldab eristada konflikte teistest liiklussündmustest ja kirjeldada neid spetsiaalsete parameetrite abil (vt joonis - kuvatav parameeter on teoreetiline aeg kokkupõrkeni).

Liiklussündmuste analüüsimine T-Analyst tarkvara abil.

Lisaks liikluskonfliktidele uuritakse ka liiklejate käitumise erinevaid aspekte. Seda tehakse, et mõista liikluskäitumise üldisi suundumusi ja mudeleid. Lisaks üldisele taustale ja kõige olulisemate liikluskäitumisega seotud probleemide kirjeldamisele on vaja arendada ka vastavaid uurimismeetodeid.

Teemajuht:

Dago Antov

dago.antov@taltech.ee

Multifunktsionaalsed keraamikapõhised materjalid ja struktuurid

Kasvavad energiavajadused ja ilmastikumuutused ühelt poolt ning kaasaegsete tehnoloogiate ja toodete arendamine teiselt poolt tingivad uute materjalide ja protsesside arendamist inimkonna tulevikuvajaduste rahuldamiseks. Innovaatiliste süsteemide arendamine nõuab intensiivset teadus- ja arendustööd uute funktsionaalsustega ja pikema tööeaga materjalide loomisel ning valmistamisel. Uued materjalid pole huvipakkuvad mitte ainult uurijatele, vaid ka tööstusele. Nõuded multifunktsionaalsusele dikteerivad kiirenevat interdistsiplinaarset koostööd mehaanika, materjaliteaduse, inseneeria, füüsika, keemia ja bioloogia valdkondades.

Teadustöö fookuses on eelkõige keraamika baasil multifunktsionaalsed hübriidmaterjalid. Uurimissuund on motiveeritud asjaoluga, et paljudel juhtudel innovaatiliste toodete arendusele on seatud piirid olemasolevate materjalide võimaluste ammendumise kui ka kiire teadmistepõhise disainiga näiteks tööstuslikult kättesaadavate materjalide arendamisel energiatehnoloogia, tervishoiu ja transpordi tarvis.

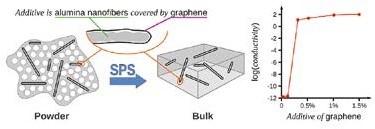

Loodud grafeenlisanditega ülielastne alumiiniumoksiidkeraamika on suhteliselt sitke ja tugev, samas elektrijuhtiv materjal, kus on kombineeritud tugevus ja sitkus, elektrijuhtivus ja isolatsiooniomadused. Viies sisse ruumilisi lisandeid, on võimalik efektiivselt varieerida mehaaniliste ja funktsionaalsete omadustega, luues isotroopsete või anisotroopsete funktsionaalsete omadustega gradientmaterjale. Üheks näiteks on suunatud elektrijuhtivus kombineeritud astmelise kõvaduse muutusega ristlõike ulatuses.

Anisotroopne elektrijuhtiv funktsionaalse gradiendiga tsirkooniumoksiidkiudkomposiit.

Praktilise tähtsusega on uurimisgrupi fookuses multifunktsionaalsete struktuuride valmistamine sädeplasmapaagutuse (SPS) ja kihtlisandustehnoloogia (AM) teel läbi kontrollitava mikrostruktuuri disaini ja makroskoopiliste erisuste varieerimise tuunitud omadustega materjalide saamine.

Kõrgelektrijuhtiva ja -tugeva alumiiniumoksiidkomposiidi skemaatiline esitlus

SHS +AM skemaatiline esitlus.

Teemajuht:

Irina Hussainova

irina.hussainova@taltech.ee

Nutikad ja multifunktsionaalsed komposiitstruktuurid - projekteerimine ja valmistamine

Uuringute põhieesmärgiks on struktuuri seisundi jälgimise võimekusega nutika komposiitstruktuuride arendamine.

Välja on töötatud metoodika komposiitstruktuuride projekteerimiseks, mis omavad võimekust koguda ja töödelda informatsiooni struktuuri seisundi ja keskkonna tingimuste kohta. Monitooring on teostatud, projekteerides sensorsüsteemid konkreetsete struktuuride jaoks (sensorid võivad olla integreeritud).

Nutikate materjalide projekteerimisel on rakendatud kihtlisandustehnoloogiaid (ALT). Kihtlisandustehnoloogiate kasutamine võimaldas projekteerida ja valmistada keeruka kuju ning optimaalse geomeetriaga kaitsekapsleid elektroonikakomponentide jaoks.

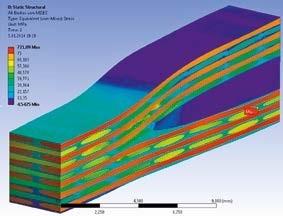

Nutikas struktuur: pingete jaotus integreeritud komponendi läheduses.

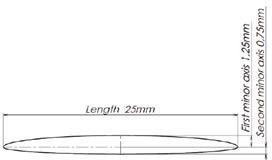

Kaitsekapsli optimaalne geomeetria: kaks poolellipsit.

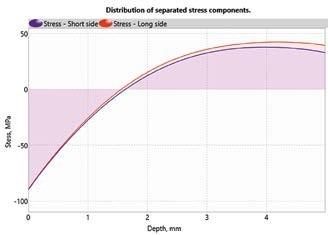

Multifunktsionaalsete klaaslaminaatstruktuuride projekteerimisel on eesmärgiks multifunktsionaalsete etteantud mehaanikaliste omaduste, heli- ja vibratsioonisummutus võimekusega klaaslaminaatpaneelide saamine. Laminaadi täpsemaks modelleerimiseks on määratud kihtide omadused. Klaasikihi elastsusparameetrid on määratud mittepurustavate katsete abil (P-laine, nihkelaine). Karastatud klaasi korral on jääkpingete mõju ping-deformatsiooni seisundile märkimisväärne. Seetõttu on läbi viidud eksperimentaalsed uuringud jääkpingete määramiseks ning välja töötamisel on metoodika jääkpingete arvestamiseks simulatsioonimudelites.

Jääkpinge jaotus karastatud klaasis läbi paksuse.

Kasutades LEM tarkvara ANSYSv16 on välja töötatud simulatsioonimudelid klaaslaminaatriba (tala) vibratsioonianalüüsiks. Saadud tulemused on valideeritud katseliselt. Samuti on koostatud ligikaudne teoreetiline mudel.

Jääkpingete mõõtmine karastatud klaasis GlasStress SCALP-05 abil

Teemajuht:

Jüri Majak

juri.majak@taltech.ee

Pinnatehnika ja kõvapinded

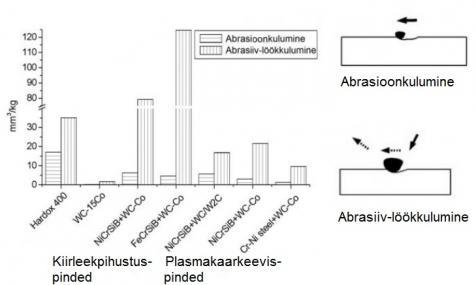

Masinaosade kulumisest tingitud kahjusid hinnatakse suurusjärgus 1,3−1,6 % rahvuslikust koguproduktist, mistõttu kaitse kulumise vastu on väga oluline tootmisprotsesside majandusliku efektiivsuse tõstmisel. Kõvade paksude kulumiskindlate pinnete pealekandmine detaili või toote pinnale termopihustamise või pealekeevitamise teel on üldtuntud ülaltoodud eesmärgi saavutamiseks. Lisaks detailide ja toodete tugevdamisele leiavad kõvapinded kasutamist ka kulunud masinaosade taastamisel.

Teadustöö antud valdkonnas on fokuseeritud Ni- või Fe-baasil maatriksi ja karbiidide (WC/W2C) ning kermiste (WC-Co, Cr3C2-Ni, TiC-NiMo) osakestega armeeritud komposiitkõvapinnetele, mis sobivad tööks erinevais abrasiivkulumise tingimustes (abrasioon, erosioon, abrasiivlöökkulumine) laias temperatuurivahemikus (20…650 °C).

Teadustöö esmärgiks on saada ühelt poolt pindeid tööks etteantud ekstreemsetes töötingimustes, teiselt poolt valmistada pindeid madalama maksumusega.

Kõvapindamisel kasutatakse kiirleekpihustust (high-velocity oxy-fuel spray , HVOFS) ja plasmakaarkeevitus (plasma transferred arc welding, PTAW). Pihustamise teel saadud pinnete paksus on reeglina kuni 1 mm, plasmapealekeevituse teel saadud pinnetel üle 1 mm. Pihustuspinnete eeliseks on pidamisel väiksem temperatuuri mõju (200…300 °C) pinnatavale materjalile, sellest tulenevalt minimaalsed struktuurimuutused ja deformatsioonid.

Plasmapinnete korral on temperatuuri mõju (üle 1000 °C) üsna suur – leiab aset mittesoovitav termotöötlus, samas on aga väga hea pinde adhesioon alusmaterjaliga ja hea vastupanu löökkulumisele.

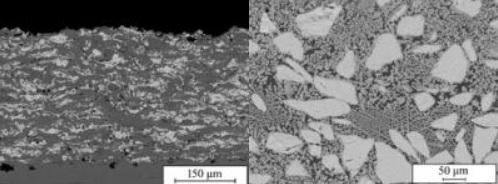

Pinnete struktuur: vasakul - kiirleekpihustuspinne (WC-Co); paremal - plasmapealesulatuspinne (roostevaba teras + WC/ W2C).

Kulumiskindlate materjalide ja kõvapinnete abrasiivkulumise võrdlus.

Paksud kõvapinded on mõeldud kasutamiseks eelkõige väga abrasiivsetes tingimustes, näiteks maavarade kaevandusseadmeis, põllutöömasinates; konkreetseteks kasutusnäideteks on haamerveskite haamrid, betoonipumpade detailid, sahaterad jt.

Plasmapealesulatuse teel tugevdatud naftapuurseadme toruühendusmuhv.

Teemajuht:

Priit Kulu / Andrei Surženkov

priit.kulu@taltech.ee / andrei.surzenkov@taltech.ee

Toote tööea ja töökindluse hindamine mehhanotehnika valdkonnas

Toote tööea ja töökindluse määramine on masinaehitusliku konstrueerimise lahutamatu osa. Mida täpsemalt on võimalik määrata eluiga, seda optimaalsemalt on võimalik toodet konstrueerida. See aitab tõsta ettevõte konkurentsivõimet eelkõige läbi põhjendatud materjali valiku ja töökindlust mõjutavate asjaolude tundmise. Lisaks masinaehituslikele detailide on tööea ja töökindluse määramine aktuaalne ka teistele toodetele, mis on ekspluatatsioonis allutatud tsüklilisele koormamisele (nt. õhuliini juhtmed ja nende kinnitusdetailid, stantside lõikeelemendid jpm.)

Uurimisteema peamiseks eesmärgid on:

a) kasutades traditsioonilisi ja uuenduslike katsemeetodeid ning vahendeid katsetades välja töötada tootepõhised metoodikad nende tööea hindamiseks;

b) välja selgitada tootepõhiselt erinevad purunemise põhjused ja mehhanismid ning leida seosed materjali mikrostruktuuri ja omaduste vahel, sh jääkpingete mõjuga. Väljatöötamisel on meetodid töösolevate toodete jääkressursi hindamiseks: probleemipõhine metoodika toodete purunemisealase info kogumiseks ja süstematiseerimiseks.

Töö viiakse läbi koostöös TalTechi mehaanika ja metroloogia katselaboriga, mille käigus üheltpoolt annavad panuse oma eriala spetsialistid ja teiselt katselabor oma kalibreeritud seadmete ja akrediteeritud katsemeetoditega.

Uurimistöö valdkondadeks on:

• purunemisanalüüs (põhjused ja meetmed purunemise vältimisel),

• tootearendus (materjali valik, termotöötlus, tootmistehnoloogiad jne.),

• materjali töötlemisparameetrite optimeerimine tootmisliinidel (labori- ja tööstuskatsetused),

• materjali tugevdavad tehnoloogiad (pinnatehnoloogiad ja termotöötlus).

Rakendusvaldkondadeks on:

• lehtmetalli lõikamine ja vormimine,

• autodetailide hindamine,

• lennukidetailide hindamine,

• energia ülekanne (õhuliini juhtmed ja nende kinnitused).

Kasutatavad katse- ja analüüsimeetodid:

• metalsete ja mittemetalsete (kõvasulamid ja keraamika) materjalide ning pinnete väsimusteimid, sh madalatel ja kõrgetel temperatuuridel,

• löögi- ja purunemissitkusteimid, sh madalatel ja kõrgetel temperatuuridel,

• purunemisanalüüs (mikrostruktuur, koostis, SEM, XRD jmt),

• kvantitatiivsed ja kvalitatiivsed analüüsimeetodid,

• vibratsioonikatse.

Näide - katmata õhuliini juhtme katsetamine väsimusele.

Teemajuhid:

Mart Saarna / Priidu Peetsalu

mart.saarna@taltech.ee / priidu.peetsalu@taltech.ee

Tribomaterjalide ja tribosüsteemide testimine ja arendamine

TalTechi mehaanika ja tööstustehnika instituudi triboloogia labor on ainus koht Eestis, kus materjale saab katsetada enamikes tegelikes tööoludes esinevates triboloogilistes tingimustes. Masinaosade kulumist (materjali kadu või kujumuutus) ei saa välistada, kui koormatud osad liikuvad üksteise suhtes. Seega on kõik seadmed või nende osad kahjustatud kulumise või korrosiooni tõttu.

Tingimused, millistes võib testida, hõlmavad liuge- (koos või ilma määrimiseta toa- või kõrgtemperatuuridel), abrasiiv- (erinevad koormused, kiirused, abrasiiv, jne), erosioonkulumist (kuiv või märg, erinev abrasiivi kontsentratsioon, toa- või kõrgtemperatuurid, jne.), kraapekatseid ning kombineeritud protsesse (näiteks tribokorrosioon või löökabrasiivkulumine).

Triboloogilise katsemeetodi valiku lihtsustatud skeem.

Ettevõtete tarvis modifitseerime olemasolevaid või loome uusi katsemeetodeid, imiteerimas tegelikke tingimusi. Tänu täpsetele madalkoormusanduritele (koormuse ja positsiooni eraldusvõime vastavalt 0,5 mN ja 1 µm), võib laboratoorium läbi viia väikeste proovikehade või pehmete materjalide (nagu paber, käsn jne) mehaanilisi katsetusi (surve, tõmme, paine, kraabe jne). Minimaalseid kulumisi saab mõõta tänu 3D optilisele profilomeetrile (täpsus on kuni 0,01 nm). Laboratoorium aitab leida sobivaima materjali teie ettevõttele.

Labor teeb koostööd nii Eesti kui ka rahvusvaheliste klientidega. Meil on kontakte teiste katsealaboritega kogu maailmas ja me saame aidata leida sobiva koha katsetamiseks. Me osaleme kõrgetasemelistes Eesti ja Euroopa uurimisprojektides, millede eesmärk on suurendada seadmete töökindlust ja töötajate turvalisust mõjutavate põhikomponentide eluiga (vt nt www.nettun.org).

Kulumiskatsete tulemusi saab kasutada olemasolevate materjalide või toodete täiustamiseks vajaliku pideva tootearenduse tsükli sisendina. Tänapäeva uurimis- ja tootmisseadmete ja modelleerimistarkvara kättesaadavus võimaldab uusi innovaatilisi materjale välja töötada, tootmist ja katsetamist tihedas koostöös instituudi teiste laboritega.

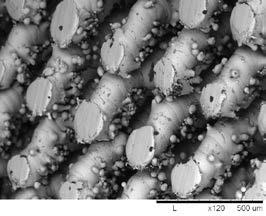

Instituudi protolaboris 3D trükitud uuenduslik metallmaterjal spetsiifiline pinnatopograafia ning madala ja stabiilse hõõrdeteguriga kuivliuge tingimustes.

Teemajuht:

Maksim Antonov

maksim.antonov@taltech.ee

Tööstusrobotitele põhinev kiir-ümberseadistatav tootmine

Tänapäevasele globaalsele maailmale on iseloomulik üha kiirenevad muutused nii tootmises kui ka ühiskonnas. Kasvava konkurentsi tingimustes töötavale ettevõttele on tüüpilised neli märksõna: partii suurus, lühike tarneaeg, väike toote maksumus ja kõrge kvaliteet. See nõuab tootjatelt suurt paindlikkust, kõrget tootlikkust ning protsesside integreeritust ja digitaalsust. Siit tulenevalt tööstusrobootika valdkonna peamisteks märksõnadeks on küber-füüsikalised süsteemid (CPS), asjade internet (IoT), suurandmed ja pilvelahendused ning kindlasti ka tööstusrobootika arendused erinevates valdkondades (tööstuslogistika, koostamine, seadmete teenindus, keevitus, mõõtmine ja kontroll). Tervikuna arendustegevus on vahetut seotud nn „tarkade tehaste“ (smart factories) kontseptsiooniga.

Käsitletava uurimisteema küsimustega tegelemine toimub väga tihedas koostöös Teadus-arenduskeskusega IMECC. Seda koostööd iseloomustab tugev integratsioon ja sünergia. See väljendub ka laias rahvusvahelises koostöös mitmete tundud arenduskeskuste, ülikoolide ja ettevõtetega (näit. VTT, Hermia, Tampere Tehnika Ülikool, Fraunhofer: (IPA, ISW, IFF), Milano Polytechnico, Clusterland, FESTO, FASTEMS, Siemens, jpt).

Arendustegevuses on kolm peamist suunda

- Robottehniliste süsteemide omaduste uurimine ning otstarbekate lahenduste väljatöötamine;

- Praktiliste robotiseeritud süsteemide lahenduste disain ettevõtetele ja nende kasutamise optimeerimine;

- Kaasaegsete koolitusmaterjalide väljatöötamine ja kasutamine.

Tööstusrobootika arenduse kontseptuaalne mudel.

Eesmärgiks on välja töötada lahendusi ja süsteeme, mis aitavad ettevõtetel kiiresti analüüsida robotiseerimise otstarbekust, valida otstarbekaid tööstusroboteid, leida optimaalseid lahendusi erinevate robotiseeritud töökohtade kavandamiseks, optimeerida robotiseerimise protsesse (nii töökoha kui ka kogu tootmise põhiselt) saavutamaks planeeritud tulemusi ettevõttes, neid mõõta, analüüsida ja pidevalt parandada.

Robotiseerimise põhietapid ja ülesanded.

Arendus- ja koolitustegevust toetab suurest 2017.a lõpus TalTechis kasutusele võetud tööstusrobootika labor ning kavandatav robot-logistiliste lahenduste keskus IMECC`is. Viimase arendus tugineb oluliselt ka Horizon 2020 projektile L4MS. Lisaks Horizon 2020 projektile on IMECC juhtpartneriks ERASMUS+ projektis. See on seotud nii kaasaja nõuetele (lähtub läbi viidud uuringutest Saksamaa, Soome Eesti ettevõtetes) vastavate õppekavade väljatöötamise kui ka täienduskoolitusematerjalide koostamisega (oluliseks kaaspartneriks on Machine Technology Centre Turku). Oluline on märkida väga tihedat koostööd ettevõtetega. Ühelt poolt arendustegevus peab vastama Eesti ettevõtluse vajadustele, teisalt olema aga konkurentsivõimeline rahvusvahelises ulatuses (seda peegeldab rahvusvaheliste teaduskeskuste koostöötahe). Kontseptsioon teaduselt tööstusele on toodud allpool.

Arenduste väärtusahel.

Teemajuht:

Jüri Riives

juri.riives@taltech.ee

Uued mikrostruktuursed akustilised materjalid ja mittelineaarne energiakogumine

Uuringute põhieesmärk on arendada välja, tõhusad, laialdaseks rakendusteks sobivad kõrgtehnoloogilised akustilised materjalid. Praegu tavakasutatavate poorsete materjalide (vill, tekstiil, orgaanilised materjalid) akustilised omadused võivad aja jooksul halvendada, nendest eralduvad mikroosakesed võivad sattuda ümbritsevasse keskkonda ning olla inimestele kahjulikud. Kõvapindsed mittekiulised mikrostruktuursed materjalid, näiteks mikroperforeeritud paneelid (MPP), mikrosoonsed paneelid (MGE), metalsed vahud ja akustilised metamaterjalid (AMM) on asendamas traditsioonilisi poorseid materjale, kuid nende helineelduvuse füüsikalist mehhanismi tuleb veel täpsemalt uurida ja optimeerida.

Mikrosoonse elemendi ja traditsioonilise klaaskiust villa (a) ja metalse vahu (b) katsekehad ja struktuur (suurendus 50X).

Mikroperforeeritud paneelid (MPP) on õhukesed jäigad perforeeritud plaadid avadega, mille läbimõõt on alla 1 mm. Plaatide abil toimub helisummutus, ilma et eralduks inimesele ohtlikke mikroosakesi. Paneele on võimalik valmistada materjalidest, mis pole tuleohtlikud ega eralda kuumenemisel ka ohtlikke gaase ega suitsu.

Teine uuritav materjaliklass on akustilised metamaterjalid (AMM), millede helisummutus põhineb väikeste perioodiliselt paiknevate mittehomogeensuste toimel. Väikesed füüsikalised muudatused mikrotasandil põhjustavad akustilise makroefekti. Akustiline metamaterjal võib olla näiteks komposiit, mis sisaldab perioodilisi väikese massiga elemente, mis on ümbritsetud pehme elastse materjaliga. Samuti on uuritud pingestatud membraanidega torusüsteeme. Palju on loodud ka erinevaid perioodilisi struktuure torusüsteemides, mis toimivad ka metamaterjalina ja võimaldavad märkimisväärselt helisummutust. On uuritud akustilisi metamaterjale, mille moodustavad perioodiliselt paigutatud Helmholzi resonaatorid ning mis tekitavad efektiivse helisummutava struktuuri. Kuna uued akustilised materjalid on tihti keerulie struktuuriga, siis avavad uued kihtlisandustehnoloogiad uusi võimalusiselliste materjalide loomiseks.

Uuringute käigus on töötatud välja ka uus materjalide akustiliste omaduste mõõtmistehnoloogia, mis põhineb ülekandefunktsioonidel ja mitme mõõtekanali signaali samaaegsel töötlemisel. Kasutatuna koos originaalse mõõteseadmega võimaldab meetod määrata akustilisi omadusi väga suures voolukiiruste ja temperatuuride vahemikus.

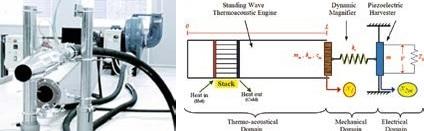

Katseseade mikrostruktuursete materjalide akustiliste parameetrite määramiseks suurtel voolukiirustel ja kõrgetel temperatuuridel (a) ning akustilise ja mehaanilise võimsuse mittelineaarse energia kogumise skeem (b).

Kaasajal on muutumas üha oluliseks ka energia saamine jääkenergiast, muuhulgas ka vibratsioonienergiast. Kasutades akustilise ja vibrosüsteemi mittelineaarsust, saab süsteemist koguda energiat ja muuta see näiteks elektrienergiaks. Süsteem vajab tavaliselt hoolikat optimeerimist, et energiaväljund oleks piisavalt efektiivne.

Membraanide ja õhukeste kilede vibroakustilised mittelineaarsed omadused on osutunud märkimisväärseks energiaallikaks, mistõttu nende mõju vibrosüsteemi energiaväljundile on uurimisobjektiks.

Teemajuht:

Jüri Lavrentjev

juri.lavrentjev@taltech.ee

Õhukesed kulumiskindlad kõvapinded

Pinnete tehnoloogia on laiemas mõttes oluline teaduse ja tööstuse haru. Pinnete tehnoloogia arendamine nende funktsionaalsuse suunas on üha enam huvi pakkuv. Uuenduslikke pakse ja õhukesi pindeid võib vaadelda kui spetsiaalsete rakenduste jaoks tuunitud eriomadustega komposiitmaterjale. Uuenduslike materjalide uurimine ja arendamine põhineb enamjaolt hübriidmaterjalide tehnoloogial. Hübriidstruktuurid võivad nano- mikro- ja makrotasandil koosneda erinevatest vormidest (kompakt-, kiht-, komposiit- ja gradientstruktuurid jt. ) ja neid moodustavatest materjalidest (metallid, keraamika, jt).

Õhukeste pinnete uurimisgrupp tegeleb füüsikalise aursadestus (PVD) ja keemilise aursadestus tehnoloogiatega (CVD). Uurimisgrupp arendab ja karakteriseerib PVD ning CVD tehnoloogiate abil valmistatud erinevate kõvapinnete struktuuri ja omadusi (mono-, mitmekihilised, gradient-, nanokomposiitpinded). Arendamisel on uued teemant– ja oksiidpinded. Pinnete karakteriseerimine hõlmab triboloogiliste ja mehaaniliste omaduste uurimist, nanoindenteerimist ja kriipekatseid toa– ja kõrgel temperatuuril, pinna morfoloogia ning keemilise koostise uurimist.

Teemantpinnetel on laialdased triboloogilised rakendused tulenevalt nende suurest elastusmoodulist ja kõvadusest. Masina– ja mäetööstuses kasutatakse lõikeriistade katmiseks mitmesuguseid eri tüüpi pindeid. Lõikeriistade jaoks on oluline kulumiskindlus kõrgel temperatuuril. Sellepärast on eriline huvi teemantpinnete kõrgel temperatuuril ilmneva triboloogilise käitumise vastu. Teemantpinnete omaduste uurimine ja arendamine, keskendudes eriti pinnete ja alusmaterjali vahekihi omadustele, on käesoleva uurimistöö oluline osa.

Polükristalsed (a, b) ja nanokristalsed (c) teemantpinded.

Oksiidpinnetest on spetsiifiliseks uurimisteemaks AlCr-oksiidi põhiste pinnete termopüsivuse mõistmine ja selle tõstmine. Vajadus uute oksiidpinnete arendamiseks moodsates töötlusprotsessides kasutatavatele lõikeriistadele on olemas. Metallilõikusprotsessis esinev ekstremaalselt kõrge temperatuur nõuab spetsiaalsete omadustega pinnete kasutamist.

Niisuguste omadustega pinnete üks põhirolle on pindade oksüdeerumise takistamine ja tööriistade omaduste muutuse välistamine kõrgel temperatuuril. Pinnete valikul on tarvis arvestada järgnevaid nõudeid: pinde faaside stabiilsus ja madal kõrgtemperatuurne kulumisintensiivsus, hea oksüdeerumiskindlus, madal soojusjuhtivus, keemiline inertsus, sobiv soojuspaisumistegur, jne. Samuti keskendub teema raames läbiviidav projekt arusaamisele oksiidpinnete struktuuri (keemiline koostis, faasi tüüp, lisandid, mikro- ja makrodefektid, jne.) mõjust nende termilistele, mehaanilistele ja triboloogilistele omadustele.

Rakendusuuringud keskenduvad eripinnete kasutamisele tööriistade kulumiskindluse parandamiseks (lõiketööriistad, täppisstantsidetailid ja survetöötlusvormid jne).

Teemajuht:

Vitali Podgurski

vitali.podgurski@taltech.ee